0 引言

钢铁行业是国民经济的重要支柱产业,其生产工艺复杂,制造流程涵盖焦化、烧结、冶炼、轧制等多道工序,其原料、辅料、半成品、产品、工业废物吞吐量大,物流环节占用了大量的资金和时间。因此,各钢铁企业纷纷把物资计量管理作为提高企业管理水平、增加效益的重要基础工作之一。

进入21世纪以来,随着网络、数据库、软件开发、视频处理、传感器等技术的迅速发展,各钢铁企业纷纷加大计量方面的资金投入,将原有现场值守式的计量模式升级为远程集中式计量模式

近年来,IT技术处于加速发展和跨界融合的爆发期,两化融合管理体系、工业互联网

1 系统关键功能

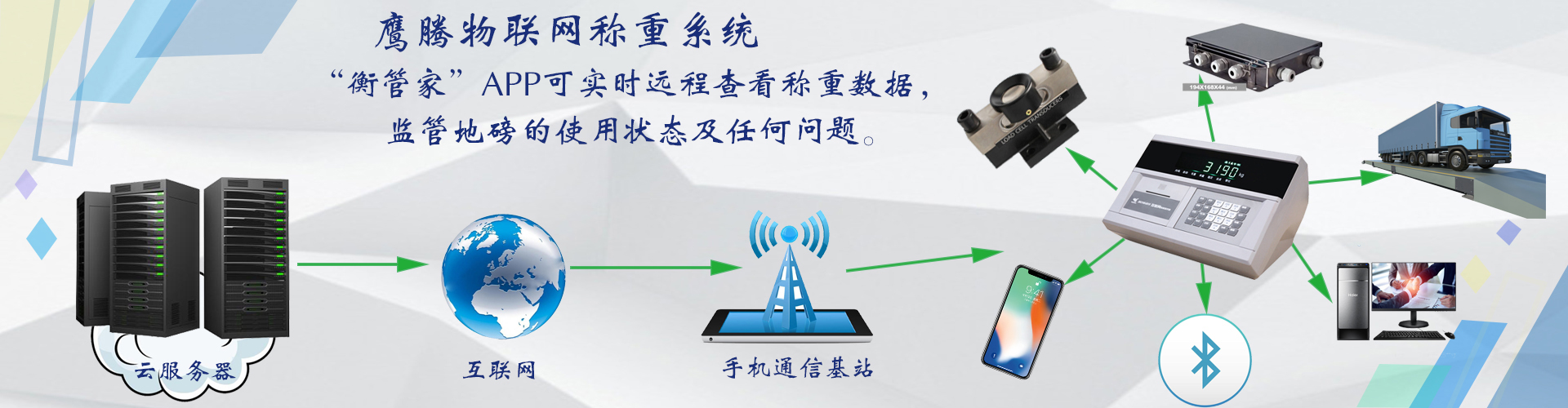

遵循工业互联网与工厂外部网络连接的原则,本系统通过互联网与外部企业进行信息传递。由于外部企业的信息化水平参差不齐,因此系统提供了微信小程序

工业互联网强调与物理系统的连接,在本系统中为了能够感知汽车衡的实时物理状态并进行反馈控制,系统将车牌识别

在钢铁企业中,汽车衡计量的物资类型一般分为3大类:采购物资计量、内部转移物资计量、销售物资计量。企业实际计量过程中又可把3种类型进一步细分为14个小类。系统按不同小类用明确的规则加以区分,同时将规则进行代码化便于计算机识别。在计量时,计量终端查询到司机确认信息和汽车衡状态后,能够依据相应属性自动确定计量业务类型对应的规则并自动完成计量,计量员不用进行任何操作操作。

为了达到系统无人操作的智能化计量目标,本系统在原来的远程集中计量的功能上增加了Web计量预约、微信小程序计量预约、Web API接口预约、司机确认、自助取码、计量终端自动计量、汽车衡状态采集及控制、远程监控等关键功能。

2 系统设计与实现

2.1 系统总体设计

本系统的服务器和存储资源采用私有云方式部署,系统资源可根据系统的负载进行灵活分配。系统总体拓扑如图1所示。为了保障计量系统的安全性,本系统建立了独立的计量内部网络,通过两层防火墙与办公网和公网连接,能有效控制网络访问,保证系统的信息安全。

图1 计量系统总体拓扑图 下载原图

Fig.1 Topological map of measurement system

在计量网内,应用网关负责应用负载均衡和API管理;应用服务器采用集群方式部署,除负责系统中间层业务逻辑处理外,还承担与外部系统进行接口数据交换的工作;数据采集服务器负责底层传感器的数据采集[4]处理及控制设备实时数据库;数据库服务器使用Oracle 11g,用于存储计量业务数据;文件服务器用于文件存储与检索;计量终端是本系统的核心,除了自动保存计量结果外,还通过PLC完成汽车衡所属的道闸升降、红绿灯切换以及视频和图片的抓拍。通过应用网关作反向代理,在提供服务器时不对外暴露计量网服务器,提高了计量系统的安全性。

2.2 计量终端自动计量

图2展示了计量终端与外围系统的关系。自动计量终端读取实时数据库获取汽车衡状态。实时数据库负责实时同步汽车衡中称重仪表、车牌识别、道闸、红外对射、RFID采集器等反映车辆状态的映射值。当计量终端读取到实时数据库的车牌号信息后,立即查询计量系统关系数据库获取该车的业务信息和历史信息用来确认业务类型,当汽车衡状态满足计量要求时,计量终端自动保存计量信息。

图2 计量系统示意图 下载原图

Fig.2Schematic diagram of metering terminal

自动计量终端处理流程见图3,主要如下:

(1)汽车衡状态自检并初始化,完成后红绿灯变为绿色,同时道闸打开,允许车辆上秤计量;

(2)监测称重仪表质量数据,持续大于零点值(800 kg)时判断为汽车上秤,红绿灯变为红色,不允许其他车辆上秤;

(3)红外对射判断车辆是否正确停在秤体内,若没有,则提示车辆压线,不允许计量;

(4)停车位置检查完成后,道闸关闭,系统自动识别车号,为防止作弊,系统根据识别的车号检查是否与司机扫码预约的业务信息匹配。当两者匹配且称重仪表数据稳定后自动保存数据;

(5)若计量过程出现异常,则计量员可切换到远程计量模式,司机也可通过现场求助按钮主动切换到远程计量模式,由计量人员远程计量;

(6)计量数据保存的同时,自动抓拍车前、车后、车厢视频;

(7)计量结束时,语音提示计量完成,显示计量结果,打印磅单,同时将下秤道闸打开;

(8)汽车下秤,仪表质量数据小于零点值(800 kg)时,秤体的红绿灯变为绿灯,同时将上秤道闸打开、下秤道闸落下。

图3 自动计量终端程序处理流程 下载原图

Fig.3Processing flow of automatic metering terminal program

2.3 汽车衡现场控制

在系统中,汽车衡的现场控制使用西门子Simatic S7-1200系列PLC,为便于异常情况远程接管和现场维护,PLC控制系统提供自动、远控和手动3种控制模式。自动控制模式下PLC系统和自动计量终端配合,可实现计量过程的全自动化。自动控制模式下主要控制逻辑如下。

(1)断网判断:计量终端每隔2 s向PLC写入“1234”,PLC每隔2 s不停用“4321”覆盖此值,当PLC判断此值不等于“1234”时,启动断网计时,若计时超过20 s,则PLC判定断网或计量终端死机;此时PLC将自动控制模式切换为手动控制模式,同时控制道闸和红绿灯为初始状态(道闸抬杆,红绿灯变为红灯),以免影响过磅。计量终端也通过查询字段值判断断网情况,若字段值超过20 s保持“1234”没有变化,则认为与PLC间的网络中断,此时采集到的所有实时数据无效。

(2)红绿灯控制:若PLC根据质量判断秤上有车,则控制红灯亮,否则绿灯亮。

(3)道闸控制:正常时道闸抬杆,等候车辆上秤,PLC根据质量变化判断车辆上秤后,控制秤体两侧道闸落杆;计量完成后,HMI向PLC下发计量完成信号,PLC控制道闸抬杆,放车辆下秤。

除此之外,PLC控制系统还包含白天夜晚判断、拍照触发、质量数据采集、异常数据报警等辅助功能,共同实现计量过程的自动化。

2.4 系统软件设计和实现

2.4.1 供应商和司机预约功能实现

供应商和司机预约配车功能可通过使用前后端分离方式开发Web网页实现,不需安装客户端,方便供应商在公网使用。如图4所示,通过Web网页实现了采购进场、退货预约,副产品出场、退货预约和计量实绩查询功能。

供应商和司机预约配车功能还可通过微信小程序实现,如图5所示。供应商选择检斤通知单,输入送货车辆的车牌号、司机身份证号、司机手机号、到货量,形成进厂预约信息,实现配车功能,极大提高了计量配车的便利性;另外还可查询自己的计量实绩,了解实际计量情况。司机每次送货前,进行配车预约操作,生成进厂预约信息二维码,实现扫码过磅。为保护商业信息,系统限制了供应商和司机的查看权限,都只能查询和操作自己的检斤通知单和预约信息。

图4 Web网页实现供应商预约功能 下载原图

Fig.4Supplier reservation in Web page

图5 微信小程序实现供应商配车预约功能 下载原图

Fig.5Supplier reservation in WeChat applets

除Web网页和微信小程序外,系统还提供Web API供外部使用。Web API请求方式为WebService或http post方式;API接口采取JSON格式传输数据;在调用API前要通过身份认证获取令牌(token),以便识别接口身份。

2.4.2 计量终端功能实现

自动计量程序提供了丰富的语音提示与文字信息提示,并对司机当前的物资信息进行显示,让司机可以自己确认信息的正确性。

采购物资和外销物资进出厂采用扫码计量模式,计量时司机在自动终端扫描二维码后确认检斤通知单、车号、称重等信息,点击称重保存按钮后计量终端自动保存计量结果;内倒物资计量需要司机录入计量业务号,然后确认收货单位、发货单位、车号、物资名称、装卸船、质量等信息并点击称重保存按钮进行计量结果的自动保存。计量终端上还提供了“现场求助”功能,司机无法操作时可求助计量大厅,完成远程人工过磅。

在自动计量终端上还实现了自动判断毛重与皮重、录像拍照、质量曲线保存、红绿灯上下秤指挥、LED屏显示、语音操作提示、二维码识别、RFID卡车号识别、视频车号自动识别、自动计量、计量模式切换、防作弊、异常处理等功能。

2.4.3 计量监控功能实现

在计量过程中,计量人员虽然不需要参与计量过程,但还是需要对计量过程进行监督,在出现设备异常、信息错误或司机有违规行为时能及时发现并干预计量过程。

如图6所示,通过计量监控功能,可以远程控制道闸、红绿灯、照明灯等现场设备,并对现场的过磅情况进行显示。同时提供了IP语音通话功能,计量员可以与现场人员进行通话,了解司机过磅情况。监控界面还有远程计量与自助计量切换功能,计量员可以选择人工过磅或者司机自助过磅。除此之外,监控功能还提供了计量数据查询、进厂与装车信息查询、终端操作日志查询、内倒业务管理等功能。

图6 计量监控功能界面 下载原图

Fig.6Function interface for metering and monitoring

3 结束语

本文针对企业物资计量不断增长和人员老化问题,利用工业互联网,将原有远程集中式计量模式升级为无人操作的智能计量新模式。通过互联网技术将企业外部的供应商、物流公司、客户、司机等信息进行了集成;通过实时数据库和PLC实现对底层物理设备的状态采集和反馈控制;此外还对计量业务规则进行提取和代码化,使计算机能够代替人完成重复而繁琐的工作。

系统于2018年10月上线以来,运行可靠,效果显著,主要相关指标改善情况如下:(1)实现汽车衡智能化无人计量,系统上线前每班需要安排2人负责汽车衡远程计量,系统上线后每班只需安排1人监控自动计量即可,累计优化岗位4人,优化比例50%;(2)平均每次过磅时间由43.71 s减少到28.36 s,减少了35%。系统投运后取得的经济效益显著,具有较好推广应用价值。